La reacción en cadena del desgaste

En un estudio del difunto Dr. E. Rabinowicz de MIT, se hizo la observación de que el 70% de los reemplazos de componentes o "pérdida de utilidad" se debe a la degradación de la superficie. En los sistemas hidráulicos y de lubricante, el 20 % de estos cambios son resultado de la corrosión, y el 50 % son resultado del desgaste mecánico.

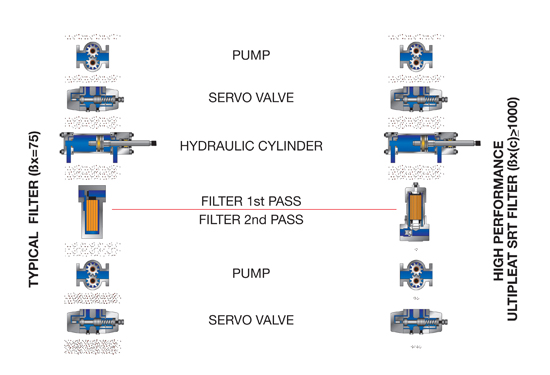

Las partículas generadas como resultado del desgaste abrasivo se endurecen con la operación; por lo tanto, se hacen más rígidas que la superficie principal. Si no se eliminan estas partículas mediante una filtración adecuada, volverán a circular y causarán desgaste adicional. Esta "reacción en cadena de desgaste" continuará y provocará la falla prematura de los componentes del sistema, a menos que se aplique una filtración de alto rendimiento para romper la cadena. Eso responde a la pregunta, '¿por qué es importante la filtración?'.

Los filtros Pall Ultipor III ® con una eficiencia de eliminación de ß x= 1000 garantizan fluidos más limpios para una larga vida útil de los componentes, máxima confiabilidad del sistema y costos operativos más bajos.

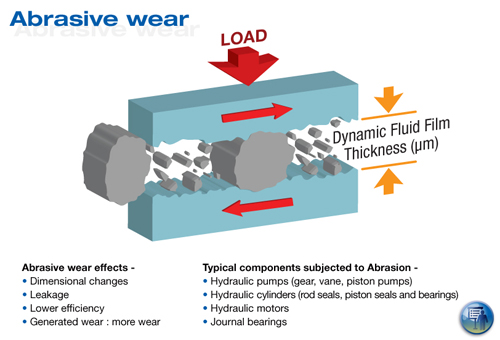

Desgaste abrasivo

Estos son los diferentes tipos de desgaste a tener en cuenta.

Las partículas generadas como resultado del desgaste abrasivo se "endurecen por trabajo"; se vuelven más duros que la superficie principal y, si no se eliminan mediante una filtración adecuada, recircularán para causar un desgaste adicional. Así es como sucede:

Las partículas ingresan al espacio libre entre las dos superficies móviles de un componente, se entierran en una de las superficies y actúan como herramientas de corte para eliminar material de la superficie opuesta. Los tamaños de partículas que causan el mayor daño son aquellos iguales y ligeramente más grandes que el espacio libre. En última instancia, el desgaste abrasivo dará como resultado cambios dimensionales, fugas y menor eficiencia. Si no se controla, se generarán más partículas que darán como resultado una reacción en cadena de desgaste abrasivo, una reacción en cadena que continuará y provocará fallas prematuras en los componentes del sistema, a menos que se implemente una filtración adecuada para romper la cadena. Para proteger los componentes del desgaste abrasivo, se deben eliminar las partículas de aproximadamente el rango de tamaño de la holgura dinámica.

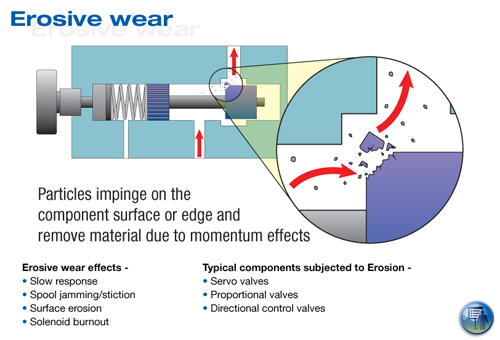

desgaste erosivo

El desgaste por erosión es causado por partículas que inciden en la superficie o el borde de un componente y eliminan material de esa superficie debido a los efectos del momento. Este tipo de desgaste se nota especialmente en componentes con flujos de alta velocidad, como válvulas servo y proporcionales. Las partículas que golpean repetidamente la superficie también pueden causar abolladuras y fatiga eventual en la superficie. Los efectos dañinos de tipos de desgaste como El desgaste por erosión se puede ver en cambios dimensionales en el equipo, fugas, menor eficiencia y la generación de partículas adicionales, lo que conduce a una mayor contaminación y desgaste en todo el sistema.

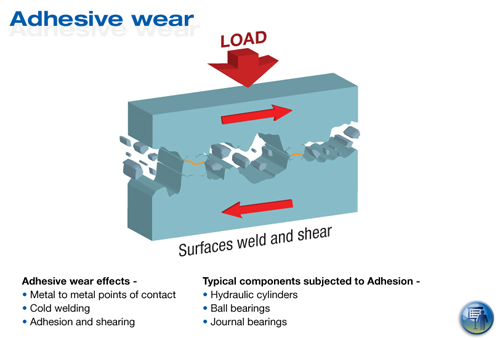

Desgaste Adhesivo

La carga excesiva, la baja velocidad y/o la reducción de la viscosidad del fluido pueden reducir el espesor de la película de aceite hasta el punto en que se produce el contacto de metal con metal. Las asperezas de la superficie se "sueldan en frío" y las partículas se desprenden a medida que se mueven las superficies.

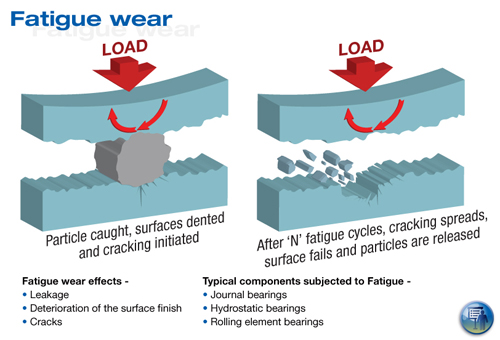

Desgaste por fatiga

Las superficies de los cojinetes están sujetas a fallas por fatiga como resultado de la tensión repetida causada por las partículas atrapadas entre las dos superficies en movimiento. Al principio, las superficies están abolladas y luego comienzan a agrietarse. Estas grietas se propagan después de esfuerzos repetidos por la carga del rodamiento, incluso sin daño adicional por partículas, y eventualmente la superficie falla, produciendo un desconchado. Cuando ocurren tipos de desgaste como este, la contaminación reduce significativamente la vida útil del rodamiento a través de la fatiga, la abrasión y la aspereza o degradación de las superficies operativas.

Contaminación del agua y el aire en el aceite

Eliminación de agua y partículas con el purificador Pall HSP

La contaminación del agua en el aceite puede provocar la descomposición del fluido, reducir el espesor de la película lubricante, acelerar la fatiga de la superficie del metal, corroer los componentes y provocar una pérdida de rigidez dieléctrica en los fluidos aislantes. Las principales fuentes de contaminación del agua son las fugas de los intercambiadores de calor, las fugas de los sellos, la condensación del aire húmedo, las cubiertas inadecuadas de los depósitos y las caídas de temperatura que provocan que el agua disuelta (por debajo de la saturación) se convierta en agua libre (emulsionada o en gotas). Tanto el agua libre como la disuelta provocan la degradación de los componentes y del aceite. Al realizar un muestreo de fluidos, si el aceite adquiere una apariencia lechosa, se ha excedido el límite de saturación a la temperatura del aceite, lo que indica que hay agua tanto disuelta como libre.

Contaminación del aire y otros gases

El aire disuelto y otros gases en los aceites pueden causar formación de espuma, respuesta lenta del sistema con acción errática, reducción de la rigidez del sistema, temperaturas más altas del fluido, daños en la bomba debido a la cavitación, incapacidad para desarrollar la presión total del sistema y aceleración de la oxidación.

¿Por qué es importante la filtración? - Medición del rendimiento del filtro

La prueba de rendimiento de varias pasadas

La prueba de rendimiento del filtro de paso múltiple es reconocida internacionalmente como el medio más confiable para obtener información consistente y repetible sobre la capacidad de un filtro para controlar partículas de tamaño específico.

¡La prueba 'beta' (ß) de varias pasadas desafía el filtro de manera similar a como lo haría un sistema operativo!

Así es cómo

- El contaminante fresco se introduce en forma de suspensión en el depósito de prueba, se mezcla con el líquido del depósito y se bombea a través del filtro de prueba.

- El contaminante no capturado por el filtro se devuelve al depósito para otro paso a través del filtro (de ahí el nombre de "paso múltiple").

- Las muestras de fluidos aguas arriba y aguas abajo se analizan para determinar sus respectivos recuentos de partículas.

Para obtener más información sobre los tipos de desgaste y cómo nuestra tecnología los trata, lea acerca de nuestros bancos de pruebas para componentes automotrices e industriales.

Nuestros productos

Lideramos la industria con soluciones de productos que se adaptan a las necesidades de nuestros clientes.

¿Cómo podemos ayudar?

Si busca soluciones de filtración innovadoras, llegó al lugar correcto. Nuestros expertos en la materia están a su disposición. Contáctenos para obtener más información. Gracias y esperamos poder ayudarle en breve.

¡Muchas gracias!

Nos comunicaremos con usted a la brevedad.