Sistema de remediación de barniz VRFII

Aplicación

Una empresa de generación de energía con sede en Columbia Británica, Canadá, que operaba una turbina de gas Alstom GT24B de 250 MW en un ciclo combinado, experimentó fricción estática en las servoválvulas cuando se modulaban para diversas funciones de control durante el arranque y el apagado de la turbina.

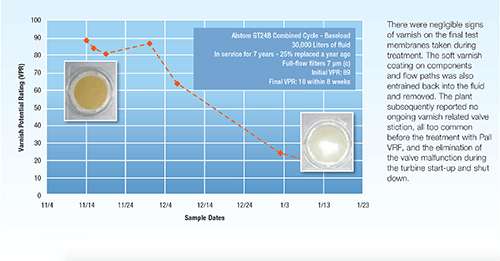

El sistema de lubricación de la turbina de 30.000 litros de capacidad que utiliza aceite lubricante Chevron GST® ISO 46 estuvo en servicio durante aprox. 7 años, protegido por una filtración de línea de retorno nominal absoluta de 7 µm. Los procedimientos de monitoreo de fluidos destacaron un alto nivel de subproductos de la degradación del aceite en el fluido que se presentaban como "barniz" dentro del sistema de fluidos, por ejemplo, el interior de la carcasa del filtro de flujo principal indicaba la presencia de una gruesa capa marrón de material de barniz.

La clasificación de potencial de barniz o VPR℠ (es decir, la probabilidad potencial de la tendencia de un lubricante a formar depósitos de barniz) se midió mediante el método de colorimetría de parche de membrana y se encontró en un nivel de 89, lo que indica un alto nivel de productos de degradación de aceite insolubles asociados con barniz, más allá del límite 'crítico' del operador. Se requirió un tratamiento inmediato para devolver el aceite lubricante a las condiciones normales de operación recomendadas. Esto requería una solución de filtro robusta para la eliminación de barnices en la planta de energía.

Solución

Una unidad de remediación de barniz VRFde Pall se implementó en una configuración de bucle de riñón para la eliminación de barnices en centrales eléctricas. El patín utiliza un enfriador para mantener la temperatura óptima del aceite para la eliminación más eficiente del barniz antes de pasar el aceite a través de una carcasa de filtro de 3 módulos, con un índice de flujo de 11 GPM. El filtro está fabricado con un medio de adsorción especialmente diseñado, optimizado para la eliminación de precursores que forman barnices en el aceite. En la salida, el aceite fluye a través de un filtro antiestático de tecnología SRT de Pall, clasificado en ß12(C) ≥ 1000 para una protección adicional y una mejor limpieza del fluido, antes de regresar al depósito principal.

Resultado

Una mejora en VPR℠ se observó, cayendo de 89 a 18 (por debajo del límite normal recomendado de 36) luego de múltiples pasadas del fluido del sistema a través de la unidad VRF durante un período de 8 semanas. Hubo signos insignificantes de barniz en las membranas de prueba finales tomadas durante el tratamiento. El recubrimiento de barniz blando de los componentes y las rutas de flujo también se reintegró al fluido y se eliminó. Posteriormente, la planta informó que no hubo fricción estática en la válvula relacionada con el barniz, demasiado común antes del tratamiento con Pall VRF, y la eliminación del mal funcionamiento de la válvula durante el arranque y el apagado de la turbina.

Hubo signos insignificantes de barniz en las membranas de prueba finales tomadas durante el tratamiento. El recubrimiento de barniz blando de los componentes y las rutas de flujo también se reintegró al fluido y se eliminó. Posteriormente, la planta informó que no hubo fricción estática en las válvulas relacionada con el barniz, demasiado común antes del tratamiento con Pall VRF, y la eliminación del mal funcionamiento de las válvulas durante el arranque y el apagado de la turbina.

Para obtener más información sobre cómo eliminar la amenaza de barniz de su sistema de lubricación de turbinas, contáctenos en Pall completando el formulario en la barra lateral derecha.

Póngase en contacto con nuestro equipo de expertos en filtración para obtener más información sobre cómo mejorar la eficiencia de sus procesos.