Melhorando o desempenho e a confiabilidade do pulverizador de carvão

Produto: Conjunto Duplex Pall

Introdução

Estudos do setor de geração de energia mostraram que centrais elétricas a carvão pulverizado são uma área onde a confiabilidade aprimorada do equipamento é essencial. O Instituto de pesquisa em energia elétrica (EPRI) determinou que 1% da disponibilidade da central é perdida em média devido a problemas relacionados ao pulverizador. O EPRI também identificou contaminação de óleo e vazamento excessivo como duas áreas onde as falhas do trem de acionamento do pulverizador são responsáveis por 53% dos problemas do pulverizador.

O que é pulverização de carvão?

A pulverização do carvão é atualmente o método preferido de preparação do carvão para queima. A pulverização mecânica do carvão em pó fino permite que ele seja queimado como um gás, permitindo assim uma combustão mais eficiente. Transportado por ar ou por mistura ar/gás, o carvão pulverizado pode ser introduzido diretamente na caldeira para combustão.

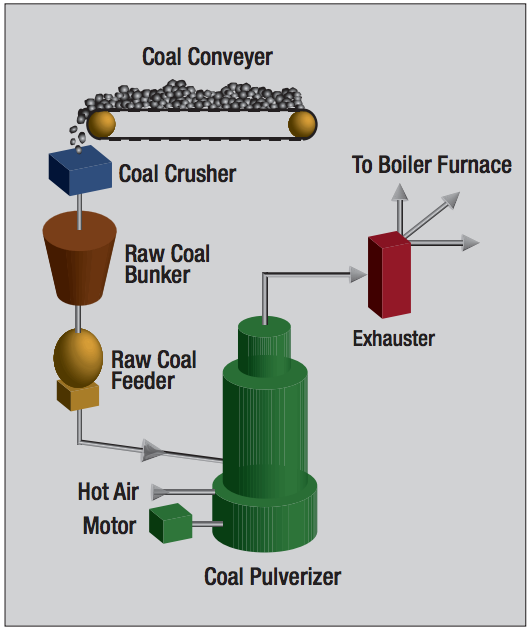

Existem vários equipamentos envolvidos no processamento do carvão para ser queimado desta forma. A Figura 1 é um diagrama simplificado detalhando este equipamento em um sistema de queima direta de carvão.

Tipos comuns de pulverizadores de carvão:

Combustion Engineering, Babcock & Wilcox e Riley Stoker Corp. são os principais fabricantes de equipamentos de pulverização de carvão. Os quatro tipos de pulverizadores de carvão mais comuns são:

Moinhos de tubos esféricos

Este tipo de moinho consiste em um tubo giratório preenchido com esferas de liga fundida. O carvão é introduzido através de dois munhões ocos em cada lado do tubo. À medida que o tubo gira, as bolas caem sobre o carvão, esmagando-o e pulverizando-o.

Moinhos de impacto

A ação de moagem é realizada por uma série de martelos articulados ou fixos girando em uma câmara fechada com placas resistentes ao desgaste. Os martelos atingem o carvão, esmagando-o contra as placas. A pulverização adicional do carvão é conseguida à medida que partículas menores de carvão são moídas por atrito umas com as outras e com a face de moagem.

Moinhos de rolos verticais

Este moinho usa rolos verticais carregados hidraulicamente, semelhantes a pneus grandes, para pulverizar o carvão bruto alimentado em uma mesa rotativa. À medida que a mesa gira, o carvão bruto é pulverizado ao passar por baixo dos rolos. O ar quente forçado através da parte inferior da câmara de pulverização remove a umidade indesejada e transporta o pó de carvão pulverizado através da parte superior do pulverizador e sai pelos tubos de exaustão diretamente para o queimador. Os projetos mais recentes de pulverizadores de carvão são moinhos de rolos verticais. A Figura 2 mostra uma vista em corte de um Pulverizador Babcock e Wilcox MPS.

Rolo de anel e Pista de rolamento

Moinhos Uma esfera ou rolo entre duas pistas ou anéis fornece as superfícies de moagem nas quais ocorre a pulverização. Uma ou ambas as pistas podem girar contra uma bola ou rolo (em um moinho de rolos, os rolos podem girar enquanto o anel está parado). Os moinhos Rolo de anel (Bowl-Mill) e Pista de rolamento compreendem a maioria dos pulverizadores de carvão atualmente em serviço nas usinas de carvão pulverizado.

Os rolos de moagem são estacionários neste projeto, enquanto uma engrenagem helicoidal gira o anel (comumente conhecido como corpo). Molas poderosas forçam os rolos de moagem contra o anel, fornecendo a pressão necessária para pulverizar o carvão.

O carvão bruto entra no topo do pulverizador através do tubo de alimentação de carvão bruto. O carvão bruto é então pulverizado entre o rolo e o anel rotativo. O ar quente é forçado a entrar pela parte inferior da câmara de pulverização para remover a umidade indesejada e transportar o pó de carvão pela parte superior do pulverizador e sair pelo tubo de exaustão diretamente para o queimador. O carvão que não foi pulverizado em partículas suficientemente finas não pode ser expelido pela parte superior da unidade; ele cai de volta no anel e rola para ser ainda mais pulverizado.

Ingresso de Contaminação na Pulverização de Carvão:

As engrenagens e rolamentos da caixa de engrenagens são lubrificados com óleo. Partículas finas de carvão e metais desgastados das superfícies de retificação entram no óleo lubrificante através de rolamentos desgastados e vedações de eixo, além de serem “inalados” através das aberturas do reservatório. Historicamente, o projeto de pulverizadores de carvão foi baseado na expectativa de poucos problemas no sistema de acionamento sob operação e manutenção prescritas. Na prática, muitas vezes se descobriu que isso não é verdade.

Filtração fornecida pelo OEM

Muitos projetos de pulverizadores de carvão não incorporam nenhuma filtragem em seus circuitos de lubrificação. Os pulverizadores que não incorporam filtragem usam filtragem grossa, como malha limpável de 40 mícrons ou filtros de disco empilhados limpáveis de 200 mícrons. Essa filtragem fornecida por OEM muitas vezes não consegue acompanhar a taxa de ingresso inerentemente alta. Isto resulta em níveis de contaminação que muitas vezes excedem o código ISO 30/30, especialmente em designs mais antigos. Esse alto nível de contaminação pode diminuir bastante a vida útil do rolamento, engrenagem, bomba e vedação, levando a uma necessidade prematura de substituição ou retrabalho. O tempo de inatividade do pulverizador de carvão pode ser um fator importante na redução da disponibilidade e confiabilidade geral da planta.

Filtragem Recomendada

Atualize para obter controle total de limpeza (veja os diagramas na última página) A maioria das partículas de carvão pulverizado está na faixa de 4-30 µm, com 70% dessas partículas menores que 10 µm. As taxas de ingresso variam de acordo com o fabricante, modelo e idade do unidade, com unidades mais antigas geralmente admitindo contaminantes mais rapidamente do que as mais novas. A contaminação por partículas no sistema de lubrificação pode resultar em danos rápidos a componentes críticos.

Para proteger os componentes do sistema de lubrificação do pulverizador de carvão, a Pall recomenda manter um nível de limpeza do fluido ISO 16/13 ou superior. Isso pode ser feito com o uso de filtros Athalon AS de grau (ß12(c)≥ 1.000) ou filtros mais finos.. Athalon, com sua alta eficiência de remoção de partículas e capacidade de retenção de sujeira, são ideais para controlar a contaminação de maneira econômica nesta aplicação de alta penetração.

Ao atualizar a filtragem em linha, recomenda-se um conjunto Pall Duplex para que os elementos possam ser trocados enquanto o pulverizador estiver operando. Embora seja preferível colocar a filtração em linha, a dificuldade em obter as especificações do sistema do Fabricante de Equipamento Original, combinada com a pressão normalmente baixa da bomba associada a esta aplicação, pode tornar a filtração separada uma alternativa mais viável. Os volumes do reservatório geralmente variam de 15 a 300 galões.

Um fluxo de 20% do volume do reservatório por minuto através de uma alça renal é geralmente suficiente para superar a taxa de ingresso da maioria das aplicações. A alta viscosidade de óleo lubrificante de engrenagens (2.200 SUS em temperatura operacional), juntamente com a taxa de ingresso inerentemente rápida geralmente associada a essas unidades, torna necessário, na maioria dos casos, utilizar pelo menos um alojamento UR619 com um elemento UE619 (ß12(c)≥ 1000 ou mais fino) para cada 50 gpm de fluxo para fornecer filtragem superior com longa vida útil do elemento. Como os pulverizadores ficam ligados e desligados, é importante dimensionar o sistema para a viscosidade do óleo nas temperaturas ambientes mais frias possíveis da planta. Os diâmetros da linha separada devem ser grandes o suficiente para facilitar o fluxo de óleo lubrificante altamente viscoso.

Outras aplicações em que a filtração de alto desempenho da Pall é benéfica incluem veículos de transporte de carvão e esteiras transportadoras. Muitas dessas aplicações possuem sistemas hidráulicos e de lubrificação que são vulneráveis à contaminação por pó de carvão. Este equipamento é necessário para transportar o carvão armazenado no local até os pulverizadores de carvão. Como este equipamento é essencial para a operação da usina, é fundamental que este equipamento não tenha falhas relacionadas à contaminação.

Estudo de caso da Pall – Tempo de inatividade reduzido de pulverizadores de carvão

Problema:

Em março de 2003, um fornecedor de serviços públicos canadense importante reduziu as operações da sua Unidade 4 devido à uma falha da planta B. A usina deveria ficar fora de serviço por cerca de um mês. Com a perda de produção de aproximadamente 864 MWh por dia, a perda total estimada de receita foi de cerca de US$ 2.000.000. Os custos de reparo para esta interrupção totalizaram mais de US$ 400.000 devido à gravidade dos danos aos componentes do trem de força. Uma análise concluiu que havia múltiplas causas para esse problema, incluindo práticas inadequadas de manutenção preditiva/preventiva e má limpeza do óleo.

Solução:

A Pall forneceu uma carcaça do filtro para um teste de seis meses com o objetivo de demonstrar que a limpeza do óleo poderia ser aprimorada de acordo com os padrões do setor e mantida sem acarretar custos substanciais dos elementos. A limpeza do óleo passou de 20/19/17 para 18/16/13 em aproximadamente 2 horas e tem sido mantido neste nível desde então.

Após o teste de seis meses, a central elétrica instalou um conjunto em cada um dos 30 pulverizadores de carvão em suas instalações. Ela atualmente muda os elementos uma vez por ano.